Recyclage des plastiques : les promesses de la voie chimique et biologique

Avec moins de 10% de sa production mondiale recyclée, le plastique constitue un enjeu majeur, tant sur le plan environnemental qu’économique. À Toulouse, les scientifiques se mobilisent pour améliorer les solutions de recyclages et de réutilisation, par voie chimique et biologique.

Par Paul Périé, journaliste.

« Le plastique, c’est fantastique », chantait Elmer Food Beat en 1991. Trente ans après, les plastiques sont partout. Et la crise sanitaire que nous traversons a mis encore davantage en lumière leur omniprésence. Du polypropylène (PP) qui compose les masques au PVC (polychlorure de vinyle) pour les écrans de protection, le plastique a une fois de plus prouvé son utilité. Les plus courants sont le polypropylène (PP), le polyéthylène (PE) et le polytéréphtalate d'éthylène (PET) que l’on rencontre dans de très nombreux emballages alimentaires (bouteilles, barquettes, films par exemple), mais aussi le polystyrène (PS), pour des emballages divers, le mobilier ou dans le secteur du bâtiment.

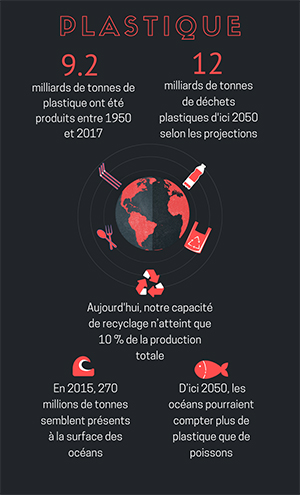

Preuve de son développement ininterrompu, 9,2 milliards de tonnes de plastique ont été produites entre 1950 et 2017 et les projections annoncent 25 milliards en 2050. En revanche, on estime, à l’heure actuelle, que moins de 10 % de cette production ont été recyclés. L’enjeu écologique se double d’un enjeu économique puisqu’une taxe plastique devrait être introduite au niveau européen pour financer le plan de relance. Il s’agit d’une contribution sur les emballages plastiques non recyclés qui pourrait s’élever à 1,4 milliard d’euros par an pour la France.

Le recyclage chimique : la voie de l’économie et de l’écologie ?

Au plan national comme régional, la recherche scientifique travaille à des solutions de recyclage et de réutilisation de ces polymères. En complément du traditionnel recyclage mécanique qui concerne 99% des polymères recyclés en Europe, le recyclage chimique devient la voie prometteuse pour les prochaines années. Les chercheuses et chercheurs du Laboratoire de génie chimique (LGC) de Toulouse se sont ainsi penchés sur la question depuis plus d’un an. « L’industriel brésilien Braskem, avec qui nous collaborons déjà et avec qui nous venons de signer un accord, nous a sollicités sur cet aspect », précise Pierre Aimar, le directeur du LGC.

Aujourd’hui, le coût du recyclage mécanique de certains produits peut être plus élevé que leur fabrication. Les géants mondiaux du plastique s’intéressent donc à une solution accessible financièrement, afin d’être présent sur l’ensemble du cycle de vie de ces produits. Dans le cadre du partenariat récemment conclu avec Braskem, leader sud-américain des résines thermoplastiques, les réflexions ont dégagé trois pistes. La première idée consiste à procéder à une dissolution par solvants, afin de solubiliser les polymères, si possible de manière sélective. « Parmi les solvants innovants possibles, on utiliserait du CO2 ou de l’eau supercritique, milieux non toxiques et dont l’impact environnemental est très faible », selon Romain Richard, enseignant-chercheur à l’Université Toulouse III – Paul Sabatier. Cette technique offrirait un plus large spectre de réutilisation.

Dans la deuxième hypothèse, l’utilisation de la pyrolyse, par chauffage des polymères, peut conduire à la transformation des molécules en gaz ou en fuel. Enfin, le LGC réfléchit également à de la dépolymérisation via des techniques d’activation, comme les micro-ondes ou les ultra-sons.

« Mais il est certain qu’il faut aller plus loin et commencer à réfléchir à de l’éco-design. Il faut penser le recyclage en amont, au moment de la fabrication des plastiques et donc avoir une approche plus globale et systémique »

ajoute Romain Richard.

Ingénierie circulaire : le cas du plastique de nos pare-brises

Au-delà de ces pistes de recherche, Jean-Luc Trompette, Ghislain Denis et Michel Delmas, également enseignants-chercheurs et ingénieurs au LGC (Toulouse INP), planchent depuis deux ans sur le recyclage d’un plastique bien particulier, le PVB (polyvinylbutyral) que l’on retrouve dans le verre feuilleté utilisé pour les pare-brises des voitures, dans les vitres des bâtiments ou celles de nos téléphones. Inséré entre deux plaques de verre, le PVB adhère parfaitement à ce matériau tout en lui évitant d’exploser grâce à son élasticité.

« Le LGC s’inscrit dans une logique d’ingénierie circulaire. C’est une des raisons pour lesquelles ils se sont penchés sur cette thématique »

explique Pierre Aimar.

Jusqu’à présent, les vitres cassées étaient concassées et broyées pour récupérer le verre, ce qui laissait des chips de PVB contenant de minuscules morceaux de verre, les rendant impropres à une réutilisation. L’objectif des chercheurs était donc de débarrasser le PVB de ces impuretés pour revenir au polymère de base, sans détériorer sa structure. En s’appuyant sur les ressources du LGC, les trois scientifiques ont donc breveté une méthode de séparation du verre et du PVB. Le principe consiste à plonger les fameuses chips dans une cuve à ultrasons remplie d’une solution aqueuse contenant un sel minéral et un savon, à une certaine température, et avec une puissance et une fréquence d’ultrasons précises. « Le sel sélectionné impose au milieu un pH qui facilite l’érosion de surface, le savon permettant de réduire l’adhésion du verre sur le PVB », détaille Jean-Luc Trompette.

Efficace, puisqu’elle permet d’éliminer 99,9 % du verre incrusté, cette technique, peu énergivore, est également particulièrement intéressante du point de vue environnemental. La solution dans laquelle sont plongées les chips est en effet réutilisable de nombreuses fois. « Par un procédé de centrifugation, on arrive à décanter le verre en suspension, précise Ghislain Denis. Il y a une perte très faible de réactif. »

D’abord testée avec 10 g de chips dans 100 ml, cette méthode a ensuite été étendue à une quantité de 1 kg dans 10 litres avec la même efficacité. « Une extrapolation linéaire très rare en génie chimique », souligne d’ailleurs Pierre Aimar. Une cuve sur mesure devrait prochainement être livrée par un industriel pour la tester à plus grande échelle. Cette innovation, résultat de la combinaison de plusieurs disciplines du LGC, offre de belles perspectives en vue d’une phase d’industrialisation. Le laboratoire a d’ailleurs commandé une analyse d’intelligence économique à la société d’accélération de transfert de technologie, Toulouse Tech Transfer (TTT). Là encore, l’enjeu est à la fois écologique, puisqu’une tonne de PVB recyclé permet d’économiser 2 tonnes de CO2, mais aussi économique. En effet, le PVB est relativement coûteux à produire à environ 10-15 euros le kg. De quoi intéresser fortement les industriels.

Le recyclage biologique : une enzyme en or

Parmi les initiatives les plus remarquables, citons l’exemple emblématique de la voie biologique, consistant à revenir aux monomères ou aux oligomères par dépolymérisation enzymatique. Cette voie est poursuivie par la société Carbios, basée à Clermont-Ferrand, qui s’est alliée début 2020 avec le laboratoire Toulouse Biotechnology Institute pour créer un centre de recherche d’ingénierie enzymatique sur le recyclage et la biosynthèse des plastiques, baptisé « PoPLaB » (Polymères Plastiques et Biotechnologies). Cette unité mixte de recherche a publié le 8 avril dernier un article qui a fait la couverture de la revue scientifique Nature grâce à une avancée majeure. Il s’agit du développement d’une nouvelle enzyme capable de dépolymériser 90 % d’un PET post-consommation en 10 heures. À partir des monomères purifiés, Carbios, en collaboration avec le Critt Bio-Industries de l’Insa Toulouse, a produit de nouvelles bouteilles, preuve de la circularité du procédé.

Si ces avancées sont particulièrement prometteuses, elles ne doivent pas faire oublier les lacunes d’une filière du recyclage qui communique parfois de manière trompeuse. Alors que plus d’un million de tonnes de plastique sont mis sur le marché chaque année, la moitié ne dispose d’aucune possibilité réelle de recyclage, malgré les indications des emballages. Ainsi, nos habitudes de tri, qui nous donnent bonne conscience, n’aboutissent pas à un recyclage de tous ces plastiques que nous utilisons. Alors, face aux limites techniques et physiques du recyclage, la meilleure manière de contrôler le plastique dans la nature reste la réduction de notre consommation.

PoPLaB : Laboratoire Polymères, plastiques et biotechnologies est un laboratoire commun entre la société Carbios et l’unité mixte de recherche Toulouse Biotechnology Institute (TBI - Insa Toulouse, Inrae, CNRS)

LGC : Laboratoire de génie chimique (CNRS, Toulouse INP, Université Toulouse III - Paul Sabatier)

Un autre exemple d’avancées réelles en Occitanie

L’IMT Mines Albi travaille, en étroite collaboration avec la société Alpha Recyclage Franche Comté, au développement du procédé de vapothermolyse en vue du recyclage des pneus usagés et des matériaux composites à matrice organique renforcés à fibres de carbone, que l’on retrouve dans de nombreux éléments de structure de l’aéronautique par exemple. La vapothermolyse consiste à utiliser de la vapeur d’eau surchauffée, seule ou en présence d’azote, à pression atmosphérique, pour récupérer des fibres de carbone. L’ambition est ensuite de formuler de nouveaux composites à partir de ces fibres.

Les étudiants planchent aussi

À l’Ensiacet, les étudiants sont lancés depuis l’an dernier sur un projet fil rouge de trois ans. L’idée de départ était de les faire plancher sur un pilote pour recycler les déchets plastiques à l’échelle d’une résidence étudiante. Finalement, ils doivent dimensionner une installation permettant de recycler 100 kg/h.